Salmón de Chile firma alianza con reconocida asociación de chefs

Les Toques Blanches otorga becas para estudiar gastronomía, mientras Salmón de Chile colabora para promover la cocina en la Región de Los Lagos.

Salmón de Chile firma alianza con reconocida asociación de chefs

Les Toques Blanches otorga becas para estudiar gastronomía, mientras Salmón de Chile colabora para promover la cocina en la Región de Los Lagos.

Tina Rosenfeld Kreisselmeyer y Josefina Montenegro Araneda ingresan al Directorio de Camanchaca SA

Junta de Accionistas de Camanchaca SA confirma nuevos miembros para su Directorio, incluyendo a...

Presidente de FETRAPES: «La industria pesquera del Biobío mostró su verdadera cara»

Juan Montenegro, presidente de FETRAPES, reacciona frente a lo ocurrido en la sesión de...

Producto de Multi X Latitude 45 Candy Bites es reconocido en Seafood Excellence Global Awards 2024

Multi X, había sido uno de los cuarenta nominados a este importante galardón, el...

Académico de la Facultad de Ciencias UCSC aporta a una acuicultura sostenible y de alto impacto

Se trata del Dr. Ángel Urzúa, quien estuvo en Alemania realizando experimentos que pretende...

XLIII Congreso de Ciencias del Mar cierra exitoso proceso de convocatoria

Se recibieron 502 trabajos científicos originales en diversas modalidades. Destacan temas como Ecología Marina,...

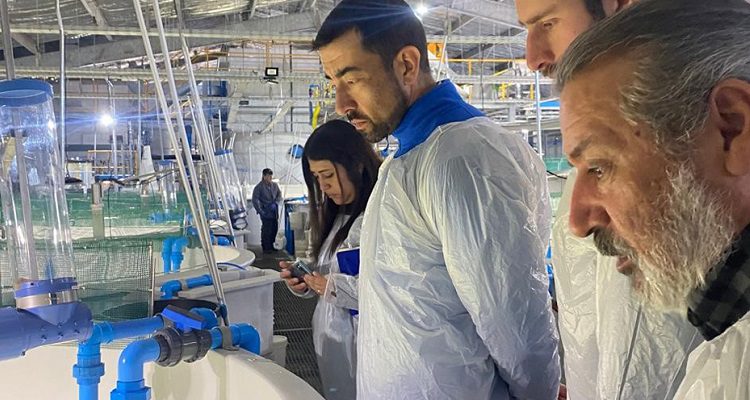

Prometedores resultados de proyecto sobre tratamiento de RILes en pisciculturas

La investigación fue financiada por la Agencia Nacional de Investigación y Desarrollo (ANID) del...

En la región de Los Ríos detienen a persona por cazar un Huillín

Durante una fiscalización en el río Bueno, Sernapesca y Carabineros descubrieron la caza ilegal...

Denuncian «acarreo de trabajadores» de la industria pesquera a sesión de la Comisión de Pesca en Biobío

Juan Montenegro de FETRAPES denuncia prácticas coercitivas de Industriales Pesqueros del Biobío en la...

+ Noticias

+ Leído

Salmonicultura

Acuicultura

Bolsa de trabajo

[jobs]